La guía definitiva para máquinas perfiladoras de metal: tecnología, componentes, aplicaciones, beneficios y criterios de selección

Las máquinas perfiladoras de metal están a la vanguardia de la fabricación moderna de metales, ofreciendo una eficiencia y precisión inigualables al conformar láminas y bobinas de metal en perfiles complejos. Estas máquinas son indispensables en una multitud de industrias, desde la construcción y la automoción hasta las energías renovables y la fabricación de electrodomésticos. Esta guía completa busca proporcionar una comprensión completa de la tecnología de perfilado de metal, detallando sus principios operativos, componentes clave, amplias aplicaciones, importantes beneficios y criterios esenciales para seleccionar la máquina adecuada. Nuestro objetivo es brindarle conocimiento experto, basado en conocimientos de prestigio del sector y experiencia práctica, para ayudarle a aprovechar esta tecnología transformadora de forma eficaz.

¿Qué es la tecnología de conformado de rollos de metal?

El perfilado de metal es una operación de plegado continuo en la que una tira larga de chapa metálica, generalmente de acero o aluminio en bobina, se pasa a través de conjuntos de rodillos montados en soportes consecutivos. Cada conjunto de rodillos realiza una parte incremental del plegado hasta obtener el perfil transversal deseado. Este proceso es muy valorado por su capacidad para producir piezas con alta precisión, secciones transversales uniformes y un excelente acabado superficial, a menudo a alta velocidad.

El principio fundamental: modelado progresivo

El principio fundamental del perfilado es el conformado progresivo. A diferencia del estampado o la prensa plegadora, que conforman el metal en operaciones discretas, el perfilado lo moldea gradualmente. A medida que la banda metálica pasa por la máquina, cada par de rodillos modifica ligeramente su forma. Este enfoque gradual minimiza la tensión en el material, permite la creación de perfiles complejos y garantiza la consistencia en largas tiradas de producción. La experiencia en el diseño de las herramientas de perfilado (la secuencia y el perfil de cada rodillo) es crucial para el éxito del proceso, garantizando la precisión dimensional y evitando defectos en el material.

Ventajas clave sobre otros métodos de conformado

El perfilado ofrece varias ventajas distintivas en comparación con otras técnicas de fabricación de metales. Comprender estas ventajas es clave para reconocer su valor en la fabricación moderna.

| Tipo | flexión progresiva | modelado de impacto | doblado con una prensa | material a través de un troquel |

| Velocidad de producción | Muy alto (ideal para carreras largas) | Alto (para piezas individuales más pequeñas) | Más lento, adecuado para tiradas cortas o personalizadas | Medio a alto |

Desperdicio de materiales | Mínimo (utiliza el stock de bobinas de manera eficiente) | Puede ser mayor debido al borrado/recorte | Moderado, depende de la complejidad de la pieza. | Mínimo, pero las piezas finales pueden ser un desperdicio. |

Costo de herramientas | Alta inversión inicial | Moderado a alto, dependiendo de la complejidad | Inversión inicial más baja | Moderado a alto |

Longitud de la pieza | Prácticamente ilimitado, cortado a la longitud deseada | Limitado por el tamaño del troquel | Limitado por la longitud de la cama de prensa | Puede producir secciones largas |

Complejidad del perfil | producir perfiles muy complejos e intrincados | Bueno para formas 3D, pero menos para perfiles largos | Bueno para curvas simples, complejidad limitada. | Bueno para perfiles sólidos huecos/complejos |

| Operaciones secundarias | Puede integrar punzonado, entallado y corte. | A menudo requiere operaciones secundarias separadas | A menudo requiere operaciones secundarias separadas | Puede requerir corte y mecanizado. |

Esta tabla demuestra claramente que, para la producción a gran escala de perfiles largos y complejos con calidad constante y mínimo desperdicio, el perfilado suele ser la mejor opción. Esta experiencia es compartida por fabricantes líderes y analistas del sector (Fuente: Perspectivas de Metmac, Believe Industry, SW Forming).

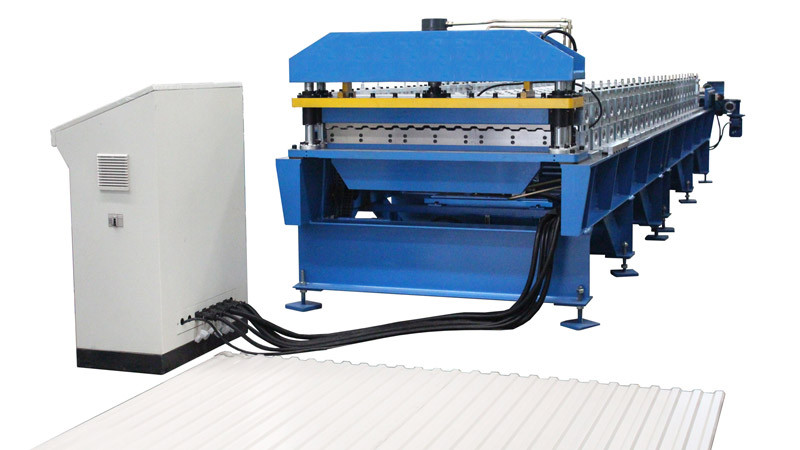

Anatomía de una máquina perfiladora de metal: componentes clave

Una línea típica de perfilado de metal consta de varios componentes clave que trabajan en sintonía. Comprender estas piezas es crucial para los operadores, el personal de mantenimiento y quienes toman decisiones de compra.

1. Desenrollador

El proceso comienza aquí. El desenrollador sujeta y desenrolla con seguridad la tira metálica de una bobina grande. Debe proporcionar una tensión constante y evitar sobretensiones para asegurar una alimentación fluida en la máquina. Los operadores experimentados saben que una correcta configuración del desenrollador es fundamental para evitar problemas de alimentación del material.

2. Guía de entrada y unidad de nivelación

Al salir de la desbobinadora, la tira pasa por un sistema de guía de entrada que la alinea correctamente antes de entrar en los rodillos formadores. También se puede incorporar una unidad de nivelación para eliminar cualquier imperfección de la bobina o planitud de la tira metálica, garantizando un material de partida uniforme para una mayor precisión de formado.

3. Estaciones de perfilado (estaciones de rodillos)

Este es el corazón de la máquina. Consta de múltiples soportes, cada uno equipado con un conjunto de rodillos mecanizados con precisión (superiores, inferiores y, en ocasiones, laterales). A medida que la tira de metal pasa por estos soportes sucesivos, los rodillos la moldean progresivamente hasta obtener el perfil final deseado. El número de soportes depende de la complejidad del perfil; las formas más complejas requieren más soportes para un conformado gradual. El diseño y el material de estos rodillos son fundamentales para la durabilidad y la precisión del perfil.

3. Estaciones de perfilado (estaciones de rodillos)

Este es el corazón de la máquina. Consta de múltiples soportes, cada uno equipado con un conjunto de rodillos mecanizados con precisión (superiores, inferiores y, en ocasiones, laterales). A medida que la tira de metal pasa por estos soportes sucesivos, los rodillos la moldean progresivamente hasta obtener el perfil final deseado. El número de soportes depende de la complejidad del perfil; las formas más complejas requieren más soportes para un conformado gradual. El diseño y el material de estos rodillos son fundamentales para la durabilidad y la precisión del perfil.

4. Sistema de accionamiento

El sistema de accionamiento acciona los rodillos, que arrastran la tira de metal a través de la máquina. Puede ser una transmisión por cadena, una transmisión por engranajes o motores individuales para cada caja, lo que ofrece distintos niveles de control y potencia. Los sistemas modernos suelen utilizar variadores de velocidad para un control preciso de la velocidad de conformado.

5. Sistema de corte

Una vez conformado el metal con el perfil deseado, un sistema de corte lo corta a la longitud requerida. Este puede ser una prensa mecánica, una prensa hidráulica o una sierra volante que corta el perfil sin detener la línea, manteniendo así una alta eficiencia de producción. La elección del sistema de corte depende de la forma del perfil, el espesor del material y la calidad de corte requerida.

6. Mesa de salida y sistema de apilamiento

Tras el corte, los perfiles terminados se trasladan a una mesa de salida. También se pueden utilizar sistemas de apilado automatizados para recoger y agrupar las piezas terminadas, listas para su envío o posterior procesamiento.

7. Sistema de control (a menudo PLC o CNC)

Las máquinas perfiladoras modernas suelen controlarse mediante controladores lógicos programables (PLC) o sistemas de control numérico computarizado (CNC). Estos sistemas gestionan la velocidad y las operaciones de corte de la máquina, y pueden integrarse con otros sensores para el control de calidad, lo que proporciona un alto grado de automatización y precisión. Este nivel de control demuestra el avance tecnológico en este campo, como señalan los expertos de HB Roll Forming y Metmac.

Diversas aplicaciones de las máquinas perfiladoras de metal

La versatilidad y eficiencia de las máquinas perfiladoras de metal las hacen indispensables en una amplia gama de industrias. Su capacidad para producir perfiles consistentes, de alta resistencia y complejos a partir de diversos metales abre numerosas posibilidades de aplicación.

Industria de la construcción

Este es uno de los sectores más grandes que utiliza productos laminados. Algunos ejemplos son:

* Paneles para techos y revestimientos: Chapas onduladas, paneles con junta alzada y revestimiento de paredes.

* Componentes estructurales: Estructura de acero (montantes, rieles, viguetas), correas (perfiles C y Z) y canalones.

* Marcos de puertas y ventanas: Perfiles de precisión para edificios residenciales y comerciales.

* Barandillas y barreras de carretera: Garantizar la seguridad en las carreteras.

Industria automotriz

El sector de la automoción depende en gran medida de los componentes laminados por su relación resistencia-peso y su precisión:

* Componentes del chasis: Rieles, travesaños y refuerzos estructurales.

* Paneles de carrocería: Vigas de impacto de puertas, pilares A/B y arcos de techo.

* Piezas de ajuste: Piezas decorativas y funcionales.

Sistemas de estanterías, racks y almacenamiento

Los almacenes, tiendas minoristas y centros de datos utilizan piezas laminadas robustas y producidas de manera eficiente:

* Marcos y vigas verticales: Para estanterías de palets y estanterías industriales.

* Paneles de estantes: Superficies duraderas y portantes.

* Canales de soporte: Para bandejas de cables y otras estructuras de soporte.

Fabricación de electrodomésticos

Muchos electrodomésticos y comerciales incorporan componentes metálicos laminados:

* Marcos y carcasas: Para refrigeradores, hornos, lavadoras y unidades HVAC.

* Soportes y ménsulas internas: Garantizar la integridad estructural.

Sector de energía renovable

En particular, en el ámbito de la energía solar, el perfilado desempeña un papel crucial:

* Estructuras de montaje de paneles solares: Marcos, rieles y patas de soporte para paneles fotovoltaicos.

* Componentes para aerogeneradores: Ciertos elementos estructurales.

Otras industrias

Las aplicaciones se extienden a muchos otros sectores, incluidos:

* Muebles: Marcos de metal para escritorios, sillas y armarios.

* Agricultura: Componentes para sistemas de riego y maquinaria agrícola.

* Aeroespacial: Componentes estructurales ligeros donde la precisión es primordial.

Esta amplia gama de aplicaciones subraya la adaptabilidad y eficiencia de la tecnología de perfilado, un punto destacado constantemente por expertos de la industria como los de Dahlstrom Roll Form y Roller Die + Forming.

Beneficios significativos de invertir en máquinas perfiladoras de metal

La elección de la tecnología de perfilado de metales ofrece una multitud de ventajas para los fabricantes que buscan eficiencia, calidad y rentabilidad.

1. Alta eficiencia y velocidad de producción

El perfilado es un proceso continuo que permite velocidades de producción muy altas, a menudo medidas en decenas o incluso centenas de pies por minuto. Una vez configurada, la máquina puede funcionar con mínimas interrupciones, lo que la hace ideal para pedidos de gran volumen.

2. Eficiencia de materiales y reducción de residuos

El proceso utiliza material en bobinas y lo moldea progresivamente, lo que genera muy pocos desechos en comparación con los procesos sustractivos o incluso algunos métodos de conformado discretos. Esto no solo ahorra costos de material, sino que también contribuye a prácticas de fabricación más sostenibles.

3. Calidad y precisión constantes

El perfilado produce piezas con dimensiones de sección transversal altamente consistentes y tolerancias ajustadas a lo largo de toda la longitud del producto y en grandes series de producción. Esta uniformidad es crucial para el ensamblaje posterior y el rendimiento del producto.

4. Versatilidad en diseño y material

Se pueden producir perfiles complejos con múltiples curvas y características. Se puede laminar una amplia variedad de metales, como acero (al carbono, inoxidable, galvanizado), aluminio, cobre y latón, en diversos espesores.

5. Rentabilidad para grandes volúmenes

Si bien la inversión inicial en herramientas puede ser significativa, la alta velocidad de producción, el bajo costo de mano de obra por pieza y la eficiencia del material hacen que el conformado de rollos sea extremadamente rentable para tiradas de producción de volumen medio a alto.

6. Integración de operaciones secundarias

Muchas líneas de perfilado pueden incorporar operaciones secundarias en línea, como punzonado, entallado, estampado, soldadura y corte a medida. Esto elimina la necesidad de etapas separadas de manipulación y procesamiento, lo que reduce aún más los costos y los plazos de entrega.

Criterios clave para seleccionar una máquina perfiladora de metal

Elegir la máquina perfiladora de metal adecuada es una inversión crucial. Una cuidadosa consideración de los siguientes factores, basada en el asesoramiento de expertos de empresas como Custom Rollform Products y New Tech Machinery, le garantizará seleccionar el equipo que mejor se adapte a sus necesidades de producción y estándares de calidad.

1. Complejidad y dimensiones del perfil

Muchas líneas de perfilado pueden incorporar operaciones secundarias en línea, como punzonado, entallado, estampado, soldadura y corte a medida. Esto elimina la necesidad de etapas separadas de manipulación y procesamiento, lo que reduce aún más los costos y los plazos de entrega.

2. Tipo de material, espesor y límite elástico

•¿Qué materiales vas a moldear (por ejemplo, acero, aluminio)?

¿Cuál es el rango de espesor y límite elástico del material? Los materiales más gruesos y resistentes requieren máquinas más robustas y sistemas de accionamiento más potentes.

3. Requisitos de volumen y velocidad de producción

•¿Cuál es su volumen de producción previsto (por ejemplo, pies por turno, piezas por año)?

¿Qué velocidad de línea se requiere para satisfacer su demanda? Esto influye en la elección entre líneas manuales, semiautomáticas o totalmente automatizadas con cortes de alta velocidad.

4. Nivel de automatización y control

•¿Necesita operación manual, semiautomática o completamente automática?

•¿Se necesita control CNC para cambios rápidos u operaciones complejas?

•¿Son importantes las funciones de registro de datos y monitoreo de calidad?

5. Operaciones secundarias requeridas

•¿Necesita perforar, entallar, estampar u otras operaciones en línea?

Asegúrese de que la máquina pueda integrar estos procesos si es necesario.

6. Presupuesto y retorno de la inversión (ROI)

•¿Cuál es su presupuesto para la inversión inicial?

•Calcular el ROI esperado en función de la eficiencia de producción, el ahorro de material y la reducción de costos laborales.

7. Reputación, soporte y capacitación del fabricante

•Elija un fabricante con buena reputación y experiencia comprobada en la construcción de máquinas para su tipo de aplicación.

•Evaluar su soporte postventa, disponibilidad de repuestos y garantía.

•Garantizar una formación integral para operadores y mantenimiento. Este es un aspecto clave de la EEAT: basarse en fuentes fiables y autorizadas.

Operación y mantenimiento de su máquina perfiladora de metal: mejores prácticas para una mayor durabilidad y rendimiento

Para garantizar la durabilidad, la seguridad y el rendimiento óptimo de su máquina perfiladora de metal, es fundamental seguir las mejores prácticas de operación y mantenimiento. Esto demuestra un compromiso con la calidad y la fiabilidad.

Capacitación integral para operadores

La experiencia empieza con operadores bien capacitados. Asegúrese de que todo el personal que opera la maquinaria reciba una capacitación exhaustiva del fabricante o de instructores certificados. Esta capacitación debe abarcar:

* Procedimientos de configuración y cambio de máquinas.

* Prácticas operativas seguras.

* Reconocer y solucionar problemas de conformado comunes.

* Tareas básicas de mantenimiento.

Programa de mantenimiento regular

Implementar un programa de mantenimiento preventivo basado en las recomendaciones del fabricante. Esto suele incluir:

| Tarea de mantenimiento | Frecuencia | Comprobaciones de claves |

| Lubricación | Diario/Semanal | Cojinetes de rodillos, cadenas de transmisión/engranajes, unidad de corte |

| Inspección de herramientas | Antes/Después de las carreras | Desgaste de los rodillos, alineación, daños en las superficies de conformado |

Comprobaciones de sujetadores | Semanalmente | Apriete de tornillos en soportes, guías y herramientas |

Sistema hidráulico (si corresponde) | Mensual | Niveles de fluidos, fugas, estado del filtro |

Sistema eléctrico | Mensual | Cableado, conexiones, funcionalidad del sensor. |

| Comprobaciones de dispositivos de seguridad | A diario | Paradas de emergencia, protección, cortinas de luz |

Herramientas y alineación de calidad

Utilice herramientas de rodillo de alta calidad y mecanizado con precisión. El desgaste o daño de las herramientas afecta directamente la calidad del perfil.

Asegúrese de que todos los componentes de la máquina estén correctamente alineados, especialmente los rodillos formadores y las guías. La desalineación es una de las principales causas de defectos de conformado, como comba, torsión y abocinamiento.

Cumplimiento de las normas de seguridad

La seguridad es fundamental. Siga siempre los protocolos de seguridad establecidos:

* Asegúrese de que todas las protecciones de la máquina estén en su lugar y funcionen.

* Utilice equipo de protección personal (EPP) adecuado, como gafas de seguridad, guantes y protección auditiva.

* Implementar procedimientos de bloqueo y etiquetado durante el mantenimiento y las reparaciones.

* Mantener un área de trabajo limpia y organizada alrededor de la máquina.

El futuro del perfilado de metales: tendencias e innovaciones

La industria del perfilado metálico está en constante evolución, impulsada por los avances tecnológicos y las crecientes demandas de eficiencia y precisión. Las tendencias clave incluyen:

•Mayor automatización y robótica: integración de robots para manipulación de materiales, apilado de piezas e incluso ensamblaje en línea.

•Controles y software CNC avanzados: sistemas de control más sofisticados para cambios más rápidos, ajustes en tiempo real y mantenimiento predictivo.

•Sistemas flexibles de perfilado: Máquinas capaces de producir múltiples perfiles con cambios mínimos de herramientas, atendiendo a lotes de menor tamaño y producción justo a tiempo.

•Uso de materiales de alta resistencia: Desarrollo de diseños de herramientas y máquinas para manejar aceros avanzados de alta resistencia (AHSS) y otros materiales desafiantes.

•Fabricación basada en datos (Industria 4.0): Integración de sensores y análisis de datos para la optimización de procesos, control de calidad y monitoreo remoto.

Estas innovaciones, analizadas por líderes de la industria y publicaciones, apuntan hacia un futuro en el que el perfilado se vuelve aún más versátil, eficiente e integral a los ecosistemas de fabricación inteligente.

Conclusión: Dominando la fabricación de metales con excelencia en el conformado de rollos

Las máquinas perfiladoras de metal representan la cumbre de la eficiencia y la precisión en la industria metalúrgica. Desde la comprensión de la tecnología central y el complejo funcionamiento de sus componentes hasta la apreciación de sus diversas aplicaciones y sus importantes beneficios, es evidente que este proceso es fundamental para la fabricación moderna. Al considerar cuidadosamente los criterios de selección, invertir en equipos de calidad de fabricantes reconocidos y seguir las mejores prácticas de operación y mantenimiento, las empresas pueden aprovechar al máximo el potencial de la perfiladora. Este compromiso con la excelencia, basado en la experiencia y el conocimiento experto (EEAT), garantiza la producción de componentes metálicos de alta calidad que cumplen con los exigentes estándares de los mercados globales actuales, allanando el camino para la innovación y el éxito continuos.