La guía completa para las líneas de producción de paneles sándwich

Introducción a la tecnología de producción de paneles sándwich

Los paneles sándwich han revolucionado los sectores de la construcción, la refrigeración y la edificación industrial al ofrecer propiedades de aislamiento superiores, integridad estructural y facilidad de instalación. Estos versátiles componentes de construcción constan de dos revestimientos metálicos con un núcleo aislante intercalado entre ellos. La fabricación de estos paneles se basa en sofisticadas líneas de producción que garantizan una calidad constante, dimensiones precisas y una unión óptima entre capas.

Esta guía completa explora el complejo mundo de las líneas de producción de paneles sándwich, abarcando sus principios de funcionamiento, los diferentes tipos según los materiales principales, los componentes clave, las diversas aplicaciones y los factores críticos a considerar al invertir en esta tecnología. Tanto si es un fabricante que busca ampliar su capacidad de producción, un inversor que investiga oportunidades de mercado o un profesional de la construcción que busca comprender el proceso de fabricación de estos materiales esenciales, esta guía le ofrece información valiosa sobre la tecnología de producción de paneles sándwich.

Principios de funcionamiento de las líneas de producción de paneles sándwich

Las líneas de producción de paneles sándwich funcionan según un principio de fabricación continua que transforma las materias primas en paneles terminados mediante una serie de procesos sincronizados. Comprender estos principios fundamentales es esencial para cualquier persona involucrada en la fabricación, compra o especificación de paneles sándwich.

Flujo básico de producción y etapas del proceso

El proceso de producción de paneles sándwich sigue una secuencia lógica que garantiza una fabricación eficiente y una calidad constante. Si bien los detalles específicos pueden variar entre los distintos tipos de líneas de producción, las etapas fundamentales se mantienen constantes:

1.Preparación de la materia prima:

El proceso comienza con la preparación de los revestimientos metálicos (normalmente bobinas de acero o aluminio) y del material del núcleo (PU, PIR, EPS, lana mineral, etc.).

2.Desbobinado y alimentación de hojas:

Las bobinas de metal se cargan en desbobinadores, que alimentan el material en láminas hacia la línea de producción a un ritmo controlado.

3.Tratamiento y preparación de superficies:

Las láminas de metal se someten a un proceso de limpieza, desengrasado y, a veces, a la aplicación de una imprimación para garantizar una adhesión óptima con el material del núcleo.

4. Procesamiento del material del núcleo:

Dependiendo del tipo de panel a producir, el material del núcleo se prepara en forma de lámina (para EPS, lana mineral) o como componentes líquidos (para sistemas de espuma PU/PIR).

5.Montaje y unión:

El material del núcleo se coloca entre los revestimientos metálicos preparados, creando la estructura tipo sándwich.

6.Prensado y curado:

Las capas ensambladas pasan por una prensa continua donde se aplica calor y presión para asegurar la correcta unión y curado de los adhesivos o sistemas de espuma.

7.Corte y acabado:

El panel continuo se corta a longitudes específicas utilizando sistemas de corte de precisión y se puede aplicar acabado en los bordes.

8. Control de calidad y embalaje:

Los paneles terminados se someten a una inspección para comprobar la precisión dimensional, la resistencia de la unión y la calidad de la superficie antes de empaquetarlos para su envío.

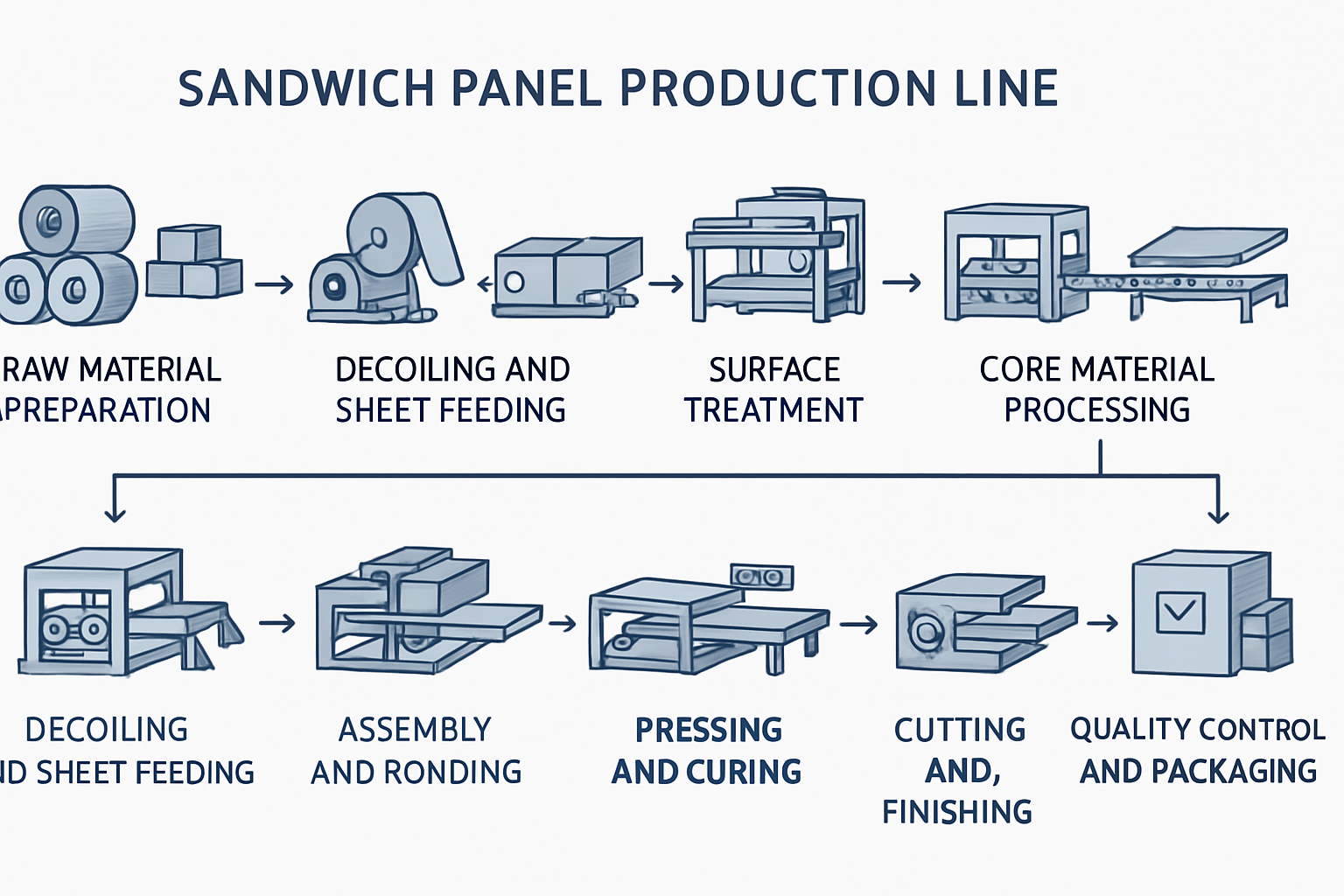

Flujo del proceso de la línea de producción de paneles sándwich

Figura 1: Diagrama que ilustra el flujo de proceso típico de una línea de producción de paneles sándwich, desde la preparación de la materia prima hasta el embalaje del panel terminado.

Métodos de producción continuos vs. discontinuos

Las líneas de producción de paneles sándwich se pueden clasificar en dos métodos operativos principales, cada uno con distintas ventajas y aplicaciones:

Líneas de producción continua:

- Presentan un flujo de producción ininterrumpido de principio a fin - Mayor capacidad de producción (normalmente 800-2500 m² por hora) - Mayor automatización y menores requisitos de mano de obra - Adecuado para fabricación a gran escala y especificaciones de paneles estandarizados - Mayor inversión inicial pero menores costos de producción por unidad - Los ejemplos incluyen líneas continuas de PU/PIR y líneas de paneles de lana mineral de alta capacidad

Líneas de producción discontinuas:

- Operan en modo de procesamiento por lotes en lugar de flujo continuo - Menor capacidad de producción (normalmente 200-600 m² por hora) - Mayor flexibilidad para producir tamaños y especificaciones de paneles personalizados - Menor costo de inversión inicial, lo que los hace adecuados para fabricantes más pequeños - Mayores costos de producción por unidad debido al aumento de los requisitos de mano de obra - Los ejemplos incluyen líneas de paneles de EPS discontinuas y sistemas de producción a pequeña escala

Método de producción | Capacidad (m²/hora) | Inversión inicial | Requisitos laborales | Flexibilidad | Mejor para |

Continuo | 800-2.500 | Alto | Bajo | Limitado | Producción estandarizada a gran escala |

Discontinuo | 200-600 | Medio | Medio-alto | Alto | Producción personalizada a pequeña escala |

Tabla 1: Comparación de los métodos de producción de paneles sándwich continuos y discontinuos

Fabricante de líneas de paneles sándwich de PU. Una máquina puede fabricar paneles de pared y techo de PU de forma automática y continua.

La línea de producción de paneles sándwich de EPS de la fábrica de Zhongyuan puede fabricar de forma automática y continua paneles de yeso y techos de EPS.

Una máquina puede fabricar máquinas formadoras de paneles sándwich de PU de forma automática y continua.

Parámetros técnicos clave y métricas de rendimiento

Varios parámetros técnicos críticos determinan el rendimiento y las capacidades de las líneas de producción de paneles sándwich:

•Velocidad de producción: Medido en metros por minuto o metros cuadrados por hora.

•Rango de espesor del panel: Capacidades de espesor mínimo y máximo del panel

•Rango de ancho del panel: Capacidades mínimas y máximas de ancho de panel

•Compatibilidad del material del núcleo: Tipos de materiales de núcleo que la línea puede procesar

•Compatibilidad del material de revestimiento: Tipos y espesores de revestimientos metálicos que puede manejar la línea

•Consumo de energía: Requisitos de energía por unidad de producción

•Nivel de automatización: Grado de funcionamiento automatizado frente a intervención manual requerida

•Sistemas de Control de Calidad: Capacidades integradas de inspección y garantía de calidad

Comprender estos parámetros es esencial a la hora de evaluar diferentes líneas de producción y determinar qué sistema satisface mejor los requisitos de fabricación específicos.

Tipos de líneas de producción de paneles sándwich según el material del núcleo

Las líneas de producción de paneles sándwich se clasifican principalmente según el tipo de material de núcleo que procesan. Cada material de núcleo requiere equipos y técnicas de procesamiento específicos para lograr una calidad y un rendimiento óptimos del panel.

Líneas de paneles de poliuretano (PU) y poliisocianurato (PIR)

Las líneas de producción de paneles sándwich de PU/PIR se encuentran entre los sistemas más comunes y versátiles de la industria. Estas líneas producen paneles con excelentes propiedades de aislamiento térmico, lo que las hace ideales para instalaciones de almacenamiento frigorífico, transporte refrigerado y edificios energéticamente eficientes.

Características principales:

- Sistema químico líquido de dos componentes (poliol e isocianato) que reacciona para formar espuma rígida - Sistemas de mezcla y dispensación de alta presión para una formulación precisa de espuma - Prensa de doble banda con temperatura controlada para la expansión y el curado de la espuma - Sistemas avanzados de dosificación de productos químicos para una calidad de espuma constante - Conductividad térmica típica de los paneles terminados: 0,022-0,028 W/mK

Detalles del proceso de producción:

1. Los dos componentes químicos se almacenan en tanques con temperatura controlada.

2. Un cabezal mezclador de alta presión combina los componentes en proporciones precisas.

3. Los productos químicos mezclados se dispensan sobre el revestimiento metálico inferior.

4. Se aplica el revestimiento metálico superior y el conjunto entra en la prensa de doble banda.

5. Se aplica calor para acelerar la reacción química y la expansión de la espuma.

6. El panel continuo se cura bajo presión y temperatura controladas.

7. El panel curado se corta a medida y se le aplican los bordes.

Aplicaciones:

- Instalaciones de almacenamiento frigorífico y almacenes refrigerados

- Instalaciones de procesamiento de alimentos

- Almacenamiento en atmósfera controlada

- Salas limpias e instalaciones farmacéuticas

- Edificios comerciales y residenciales que requieren altos valores de aislamiento.

Líneas de paneles de poliestireno expandido (EPS)

Las líneas de producción de paneles sándwich de EPS fabrican paneles con un núcleo de poliestireno expandido preformado. Estos paneles ofrecen un buen equilibrio entre propiedades aislantes y rentabilidad, lo que los hace populares para aplicaciones generales de construcción.

Características principales:

- Utiliza placas de EPS preformadas como material central - Sistemas de aplicación de adhesivos para unir EPS a revestimientos metálicos - Costo de inversión típicamente menor en comparación con las líneas de PU/PIR - Proceso de producción más simple con menos requisitos de manipulación de productos químicos - Conductividad térmica típica de los paneles terminados: 0,035-0,040 W/mK

Detalles del proceso de producción:

1. Los tableros de EPS precortados se introducen en la línea de producción.

2. Se aplica adhesivo a ambos lados de las placas de EPS.

3. Los revestimientos metálicos se colocan en ambos lados del EPS recubierto con adhesivo.

4. El conjunto pasa por una prensa que aplica presión para su unión.

5. El panel adherido se cura y luego se corta a la longitud requerida.

Aplicaciones:

- Construcción de edificios en general

- Tabiques divisorios y aplicaciones interiores

- Edificios agrícolas

- Estructuras temporales y edificios modulares

- Proyectos económicos con requisitos de aislamiento moderados

Líneas de paneles de lana mineral y lana de roca

Las líneas de producción de paneles de lana mineral y lana de roca fabrican paneles con una resistencia al fuego y propiedades acústicas superiores. Estos paneles son esenciales para aplicaciones donde la seguridad contra incendios es un requisito crítico.

Características principales:

- Utiliza placas de lana mineral o lana de roca como material del núcleo.

- Sistemas de manipulación especializados para el material del núcleo fibroso

- Sistemas de aplicación de adhesivos resistentes al fuego

- Generalmente, el costo de la línea de producción es más alto debido al manejo complejo del material.

- Conductividad térmica típica de los paneles terminados: 0,035-0,045 W/mK - Resistencia al fuego superior (normalmente clasificación al fuego A1 o A2)

Detalles del proceso de producción:

1. Las losas de lana mineral se cortan a las dimensiones requeridas.

2. Se aplica adhesivo resistente al fuego a ambos lados de la lana mineral.

3. Los revestimientos metálicos se colocan en ambos lados de la lana mineral recubierta con adhesivo.

4. El conjunto pasa por una prensa que aplica presión controlada.

5. El panel adherido se cura y luego se corta a la longitud requerida.

6. El acabado de los bordes puede incluir un sellado especializado para resistencia a la humedad.

Aplicaciones:

- Tabiques y paredes de edificios resistentes al fuego

- Instalaciones industriales con altos requisitos de seguridad contra incendios

- Centrales eléctricas e instalaciones de alto riesgo

- Edificios que requieren aislamiento acústico

- Aplicaciones marinas y offshore

Líneas de paneles con núcleo de lana de vidrio

HLas líneas de producción de paneles con núcleo de lana de vidrio crean paneles ligeros con buenas propiedades térmicas y acústicas. Estos paneles son menos comunes, pero ofrecen ventajas específicas para ciertas aplicaciones.

Características principales:

- Utiliza paneles o láminas de lana de vidrio como material del núcleo.

- Sistemas de manipulación especializados para el delicado material del núcleo.

- Buen equilibrio de propiedades térmicas y acústicas.

- Generalmente más ligeros que los paneles de lana mineral.

- Conductividad térmica típica de los paneles terminados: 0,032-0,040 W/mK

Detalles del proceso de producción:

Similar a la producción de paneles de lana mineral, pero con un manejo especializado para el material más delicado de lana de vidrio.

Aplicaciones:

- Paneles acústicos para techos y paredes.

- Conductos y recintos de HVAC

- Aplicaciones de construcción ligera

- Proyectos que requieren un rendimiento térmico y acústico equilibrado

Componentes y equipos clave en las líneas de producción de paneles sándwich

Una línea de producción de paneles sándwich consta de varias máquinas y sistemas especializados que trabajan en coordinación para transformar la materia prima en paneles terminados. Comprender estos componentes es esencial para evaluar la capacidad de la línea de producción y sus necesidades de mantenimiento.

Sistemas de manipulación y preparación de materiales

La etapa inicial de la línea de producción implica sistemas de manipulación y preparación de las materias primas:

Sistemas de desenrollado y alimentación de hojas:

- Desbobinadores hidráulicos o motorizados para manipulación de bobinas metálicas.

- Carros de carga de bobinas para cambios de bobinas eficientes

- Sistemas de guiado y alineación de chapas

- Unidades de limpieza y desengrasado de láminas

- Bucles de acumulación para mantener el funcionamiento continuo durante los cambios de bobina

Sistemas de preparación de material básico:

- Para PU/PIR: Tanques de almacenamiento con temperatura controlada, sistemas de bombeo y unidades de mezcla

- Para EPS/Lana Mineral: Sistemas de alimentación y posicionamiento de láminas de núcleo

- Sistemas de preparación y aplicación de adhesivos

- Equipos de corte y dimensionamiento de material de núcleo

Equipos de formación y prensado de paneles

El corazón de la línea de producción donde se forma y se une la estructura sándwich:

Prensa de doble banda (para líneas PU/PIR):

- Cinturones superiores e inferiores con control de temperatura

- Sistemas de control preciso de huecos para el espesor del panel

- Zonas de calentamiento y enfriamiento para un curado óptimo de la espuma.

- Sistemas de accionamiento con control de velocidad para ajuste de la tasa de producción.

Prensa de laminación (para líneas EPS/Lana Mineral):

- Sistemas de prensado continuo o discontinuo

- Sistemas de control de presión para una unión óptima

- Elementos calefactores para el curado del adhesivo.

- Sistemas transportadores para el transporte de paneles

Equipos de perfilado y conformado:

- Sistemas de conformado de cantos para diseños de uniones (machihembradas, solapadas, etc.)

- Unidades perfiladoras de perfiles para cantos de paneles especializados

- Sistemas de gofrado para texturizado de superficies (si es necesario)

Sistemas de corte y acabado

Equipos que transforman el panel continuo en productos terminados:

Sistemas de corte:

- Sistemas de sierra volante o de parada y corte para cortes de longitud precisa

- Capacidad de corte transversal y longitudinal.

- Sistemas automatizados de control de dimensiones

- Sistemas de manejo y reciclaje de residuos

Equipo de acabado:

- Sistemas de acabado y sellado de cantos

- Estaciones de limpieza e inspección de superficies

- Sistemas de marcado de defectos

- Equipos de apilado y embalaje

Sistemas de control y automatización

Las líneas de producción modernas de paneles sándwich dependen en gran medida de sistemas de control avanzados:

Sistema de control central:

- PLC (Controlador Lógico Programable) o PC industrial

control basado en

- HMI (Interfaz Hombre-Máquina) para la interacción del operador

- Gestión de recetas para diferentes especificaciones de paneles

- Registro y generación de informes de datos de producción

Sistemas de control de calidad:

- Sensores de medición de espesor

- Cámaras de inspección de superficies

- Equipo de prueba de resistencia de unión

- Pruebas de rendimiento térmico

Sistemas de seguridad:

- Circuitos de parada de emergencia

- Cortinas y barreras de luz de seguridad

- Sistemas de bloqueo y etiquetado

- Sistemas de seguridad para la manipulación de productos químicos (para líneas PU/PIR)

Aplicaciones e industrias atendidas por paneles sándwich

Los paneles sándwich fabricados en estas líneas de producción sirven para diversas aplicaciones en múltiples industrias, cada una con requisitos y expectativas de rendimiento específicos.

Instalaciones de almacenamiento en frío y refrigeración

Una de las principales aplicaciones de los paneles sándwich, particularmente aquellos con núcleos de PU/PIR:

• Refrigeradores y congeladores de acceso directo

•Almacenes frigoríficos de gran tamaño

•Instalaciones de procesamiento de alimentos

•Almacenamiento farmacéutico

•Centros logísticos con temperatura controlada

Estas aplicaciones requieren paneles con:

- Excelente aislamiento térmico (valores U bajos)

- Barreras de vapor para evitar la migración de humedad.

- Acabados superficiales seguros para alimentos

- Resistencia a los ciclos de temperatura.

- Sistemas de unión herméticos

Edificios comerciales e industriales

Los paneles sándwich se utilizan ampliamente en la construcción comercial e industrial moderna:

•Paredes y techos de almacenes y fábricas

•Edificios comerciales y supermercados

•Edificios agrícolas e instalaciones de almacenamiento

•Edificios de oficinas y centros comerciales

•Instalaciones deportivas y salas de exposiciones

Estas aplicaciones normalmente requieren:

- Buen rendimiento térmico

- Resistencia a la intemperie

- Opciones de apariencia estética

- Instalación rentable

- Durabilidad y bajo mantenimiento.

Salas limpias y entornos controlados

Los paneles sándwich especializados sirven para aplicaciones críticas en entornos controlados:

•Instalaciones de fabricación farmacéutica

•Instalaciones de producción de semiconductores

• Salas blancas de procesamiento de alimentos

•Instalaciones sanitarias

•Entornos de laboratorio

Estas exigentes aplicaciones requieren paneles con:

- Superficies sin partículas

- Resistencia química

- Fácil limpieza y desinfección

- Sistemas de sellado hermético

- Propiedades electrostáticas controladas

Construcción modular y prefabricada

El creciente sector de la construcción modular depende en gran medida de los paneles sándwich:

•Módulos de construcción prefabricados

•Edificios temporales y reubicables

•Refugios para desastres

•Instalaciones militares y en sitios remotos

•Oficinas e instalaciones de obra

Estas aplicaciones se benefician de:

- Construcción ligera

- Montaje rápido

- Transportabilidad

- Reutilización

- Propiedades estructurales y de aislamiento integradas

Consideraciones de compra y análisis de inversión

Invertir en una línea de producción de paneles sándwich representa un gasto de capital importante que requiere una cuidadosa consideración de múltiples factores.

Planificación de la capacidad de producción y análisis de mercado

Antes de seleccionar una línea de producción, es esencial realizar un análisis exhaustivo del mercado y una planificación de la capacidad:

Factores de evaluación del mercado:

- Demanda local y regional de paneles sándwich

- Panorama competitivo y saturación del mercado

- Puntos de precio y márgenes de beneficio

- Proyecciones de crecimiento del mercado

- Oportunidades de exportación

Consideraciones sobre la planificación de la capacidad:

- Requisitos de volumen de producción inicial

- Proyecciones de crecimiento y necesidades de escalabilidad

- Fluctuaciones estacionales de la demanda

- Requisitos de mezcla y cambio de productos

- Indemnizaciones por tiempo de inactividad por mantenimiento

Una línea de producción que funcione a su capacidad óptima proporcionará el mejor retorno de la inversión, mientras que el exceso de capacidad genera ineficiencia y la falta de capacidad limita el potencial de crecimiento.

Análisis del costo total de propiedad

El coste real de una línea de producción de paneles sándwich se extiende mucho más allá del precio de compra inicial:

Componentes de la inversión inicial:

- Maquinaria y equipo de base

- Personalización y funciones especiales

- Instalación y puesta en marcha

- Formación y soporte a la puesta en marcha

- Modificaciones de instalaciones e infraestructura

Costos operativos continuos:

- Consumo de energía

- Uso de materias primas y desperdicios

- Requisitos laborales

- Mantenimiento y repuestos

- Consumibles y suministros

Consideraciones a largo plazo:

- Vida útil y depreciación del equipo

- Rutas de actualización y compatibilidad futura

- Valor de reventa

- Mejoras de productividad a lo largo del tiempo

- Riesgos de obsolescencia tecnológica

Un análisis completo del TCO debe cubrir al menos un período operativo de 10 años para evaluar con precisión el valor de la inversión.

Especificaciones técnicas y opciones de personalización

Las líneas de producción deben especificarse para satisfacer los requisitos de fabricación actuales y futuros:

Especificaciones técnicas principales:

- Capacidad de producción (m²/hora)

- Rango de espesor del panel

- Capacidades de ancho de panel

- Compatibilidad del material del núcleo

- Opciones de materiales de revestimiento

- Consumo de energía

- Requisitos de espacio

Consideraciones de personalización:

- Diseños especiales de perfiles y juntas

- Opciones de acabado de superficies

- Sistemas integrados de control de calidad

- Nivel de automatización

- Industria

-requisitos específicos

Características de preparación para el futuro:

- Diseño modular para expansión de capacidad

- Flexibilidad para el desarrollo de nuevos productos

- Compatibilidad con materiales emergentes

- Vías de actualización para los sistemas de control

- Mejoras en la eficiencia energética

Servicios de evaluación y soporte de proveedores

La relación con el proveedor de la línea de producción se extiende mucho más allá de la compra inicial:

Criterios de evaluación de proveedores:

- Reputación y trayectoria en la industria

- Base instalada y clientes de referencia

- Estabilidad financiera y longevidad

- Presencia global y soporte local

- Historial de inversión en I+D e innovación

Servicios de soporte crítico:

- Instalación y puesta en marcha

- Capacitación de operadores y mantenimiento

- Disponibilidad y entrega de repuestos

- Soporte técnico y resolución de problemas

- Actualizaciones y mejoras de software

Consideraciones de asociación:

- Transferencia de tecnología e intercambio de conocimientos

- Programas de mejora continua

- Oportunidades de desarrollo conjunto de productos

- Intercambio de inteligencia de mercado

- Potencial de relación a largo plazo

Seleccionar un proveedor con sólidas capacidades de soporte puede tener un impacto significativo en el éxito de la inversión y las operaciones en curso.

Tendencias futuras e innovaciones en la producción de paneles sándwich

La industria de producción de paneles sándwich continúa evolucionando con los avances tecnológicos y las cambiantes demandas del mercado.

Integración de la automatización y la industria 4.0

Las líneas de producción modernas incorporan cada vez más conceptos de automatización avanzada e Industria 4.0:

•Manejo de materiales y logística totalmente automatizados

•Monitoreo y análisis de la producción en tiempo real

•Sistemas de mantenimiento predictivo

•Tecnología de gemelo digital para la optimización de procesos

•Capacidades de monitoreo y soporte remoto

•Control de calidad y detección de defectos impulsados por IA

Estas tecnologías mejoran la eficiencia, reducen el desperdicio y minimizan el tiempo de inactividad al tiempo que proporcionan datos valiosos para la mejora continua.

Consideraciones ambientales y de sostenibilidad

Las preocupaciones medioambientales están impulsando cambios significativos en la producción de paneles sándwich:

• Agentes de expansión de bajo potencial de calentamiento global (GWP) para espumas de PU/PIR

•Contenido reciclado en revestimientos metálicos y materiales del núcleo.

•Procesos de producción energéticamente eficientes

•Sistemas de reducción y reciclaje de residuos

•Evaluación del ciclo de vida y declaraciones ambientales de productos

• Enfoques de economía circular para el fin de la vida útil de los paneles

Los fabricantes que invierten en nuevas líneas de producción deben considerar estos factores de sostenibilidad no sólo por responsabilidad ambiental, sino también por el futuro cumplimiento normativo y la aceptación del mercado.

Materiales avanzados y mejoras de rendimiento

La investigación y el desarrollo continúan mejorando el rendimiento del panel mediante innovaciones en los materiales:

•Materiales de aislamiento nano-mejorados

•Sistemas de espuma de base biológica

•Recubrimientos y superficies autocurativos

•Materiales de cambio de fase para la gestión térmica

•Capacidades integradas de energía fotovoltaica y de recolección de energía

•Paneles inteligentes con sensores integrados y monitorización

Las líneas de producción con la flexibilidad de incorporar estos materiales emergentes mantendrán la ventaja competitiva a medida que el mercado evoluciona.

Conclusión y puntos clave

Las líneas de producción de paneles sándwich representan una inversión significativa, pero potencialmente rentable, para los fabricantes de los sectores de la construcción y la edificación industrial. La tecnología continúa avanzando, ofreciendo mayor eficiencia, rendimiento del producto y sostenibilidad.

Las consideraciones clave para los potenciales inversores incluyen:

1.Análisis exhaustivo del mercado Para determinar la demanda, la competencia y el potencial de crecimiento

2.Emparejamiento cuidadoso de la capacidad de producción a las necesidades del mercado

3.Evaluación integral del costo total de propiedad, no solo de la inversión inicial

4.Selección de la tecnología de material de núcleo adecuada basado en aplicaciones de destino

5.Consideración de las tendencias futuras en automatización, sostenibilidad y materiales

6.Desarrollo de relaciones sólidas con los proveedores para el apoyo continuo y la innovación

Con una planificación, especificación y gestión adecuadas, una línea de producción de paneles sándwich puede proporcionar una base sólida para un negocio de fabricación exitoso que satisfaga las necesidades cambiantes de la industria de la construcción.